දියර මතුපිට ඇති ඕනෑම ඒකක දිගක හැකිලීමේ බලය මතුපිට ආතතිය ලෙස හැඳින්වෙන අතර ඒකකය n. M-1 වේ.

ද්රාවකයේ මතුපිට ආතතිය අඩු කිරීමේ දේපල මතුපිට ක්රියාකාරකම් ලෙස හැඳින්වෙන අතර, මෙම දේපල සහිත ද්රව්යයක් මතුපිට සක්රීය ද්රව්යයක් ලෙස හැඳින්වේ.

ජලීය ද්රාවණයක අණු බැඳීමට සහ ඉහළ පෘෂ් of ෝෂන් බවට පත් කළ හැකි සහ ඉහළ මතුපිට ක්රියාකාරකම් ඇති කළ හැකි මතුපිට ක්රියාකාරී ද්රව්යයක් වන අතර, ඉමල්ස්නිෆිං, පෙණ සහ රෙවාදීම ආදියකි.

මතුපිටන් විශේෂ ව්යුහයක් හා දේපළ සහිත කාබනික සංයෝග වන අතර එමඟින් අදියර දෙකක් හෝ මතුපිට ආතතිය (සාමාන්යයෙන් ජලය), තෙත්, පෙණබිම්, ඉමාල්සිෆිං, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, රෙදි සෝදන, ඉමල්ටිං, රෙදි සෝදන, රෙදි සෝදන, ඉමල්සිං, රෙදි විවීම, ඉමහත් ජල ආතතිය වර්ග කිරීම.

ව්යුහය අනුව, පෘෂ් by යින්ට ඔවුන්ගේ අණු වල විවිධ ස්වභාවයේ කණ්ඩායම් දෙකක් අඩංගු වේ. එක් කෙළවරක දිගු ධ්රැවීය නොවන කණ්ඩායමේ දිගු දාමයක්, තෙල්වල ද්රාව්ය හා ජලයේ ද්රාව්ය හෝ ජල විකර්ෂක කණ්ඩායම ලෙසද හැඳින්වේ. එවැනි ජල විකර්ෂක සමූහයක් සාමාන්යයෙන් හයිඩ්රොකාබන්, සිලිකන්, කාබනික දාමය, භූතෝෆිලික් කණ්ඩායමක්, හයිඩ්රොෆිලික් කණ්ඩායමක් හෝ තෙල්-විකර්ෂක කණ්ඩායමක් හෝ තෙල්-විකාර කණ්ඩායමක් වන ජල-ෆිකොන්, දම්වැල් වැනි දිගු දාමයකි. හයිඩ්රොෆිලික් කණ්ඩායම ප්රමාණවත් ලෙස හයිඩ්රොෆිලික් විය යුතුය. සමස්ත මතුපිටම ජලයේ ද්රාව්ය වන බව සහතික කිරීම සහ අවශ්ය ද්රාව්යතාව ඇත. පෘෂ් blans මණ්ඩපවල හයිඩ්රොෆිලික් සහ හයිඩ්රොෆොෆොබික් කණ්ඩායම් අඩංගු බැවින් ඒවා අවම වශයෙන් දියර අවධියක ද්රාව්ය විය හැකිය. මතුපිටින් මෙම හයිඩ්රොෆිලික් සහ ලියනිලික් දේපල ඇම්පියිපිලික් බව ලෙස හැඳින්වේ.

මතුපිටින් හයිඩ්රොෆොබික් සහ හයිඩ්රොෆිලික් කණ්ඩායම් සහිත ආධුනික අණු වර්ගයකි. පෘෂ් of යේ ජලභීතික කණ්ඩායම් සාමාන්යයෙන් සෘජු දාම-දාමයක් වන සී 8 ~ 20, අතු සහිත කේන්ද්රීය ඇල්කයිල් සී 20, ඇල්කෙල්ෆීනිඑල් (ඇල්කයිල් කාබන් ටොම් අංකය 8 ~ 16) සහ ඒ හා සමාන වේ. හයිඩ්රොෆොබික් කණ්ඩායම් අතර කුඩා වෙනස ප්රධාන වශයෙන් හයිඩ්රොකාබන් දාමයේ ව්යුහාත්මක වෙනස්කම් වල ය. හයිඩ්රොෆිලික් කණ්ඩායම් වර්ග වැඩි වන බැවින්, හයිඩ්රොෆොබික් කාණ්ඩවල ප්රමාණය හා හැඩයට අමතරව පෘෂ් for යේ ගුණාංග ප්රධාන වශයෙන් හයිඩ්රොෆිලික් කණ්ඩායම් සමඟ සම්බන්ධ වේ. හයිඩ්රොෆිලික් කණ්ඩායම්වල ව්යුහාත්මක වෙනස්කම් හයිඩ්රොෆොෆොබික් කණ්ඩායම් වලට වඩා විශාල වන බැවින් මතුපිටින් වර්ගීකරණය සාමාන්යයෙන් හයිඩ්රොෆිලික් කණ්ඩායම්වල ව්යුහය මත පදනම් වේ. මෙම වර්ගීකරණය පදනම් වී ඇත්තේ හයිඩ්රොෆිලික් සමූහය අයනික් හෝ නැතත්, එය ඇනොනිකි, කර්තෘ,,, කන්යා නේෂන්, zwitterionical සහ වෙනත් විශේෂ ආකාරයේ වත්කම් වලට බෙදා ඇත.

Iter අන්තර්-ෆැක්වේ වත්කම්වල ඇති adsionsorsion

මතුපිටියොෆිලික් සහ හයිඩ්රොෆිලික් කණ්ඩායම් යන දෙකම ඇති අණු මතුපිට අණු යනු අම්පහිලික් අණු ය. මතුපිට ජලයේ විසුරුවා හරින විට, එහි හයිඩ්රොෆිලික් සමූහය ජලයට ආකර්ෂණය වී ජලයේ දිය කිරීම් සිදු වන අතර, එහි ලිපොෆිලික් සමූහය විසින් අදියර දෙකෙහි අතුරුමුහුණතක් ඇති කරන අතර, අදියර දෙක අතර අන්තර්ජා ආතතිය අඩු කරයි. වඩා මතු වූ අණු (හෝ අයන) අතුරු මුහුණතේ aswered කර ඇති අතර, අතුරු මුහුණුවර ආතතිය අඩු කිරීම වැඩි වේ.

System adsorption පටලයේ සමහර ගුණාංග කිහිපයක්

ADSorptionSorption Stronption StressRanne: Surctions-දියර අතුරුමුහුණත අතුරුමුහුණතෙහි ඇති iction ර්ෂණ රහිතව ඉවත් කළ හැකි පාවෙන පත්රයක් සෑදීමට, පාවෙන පටලය, ද්රාවණය ද්රාවණය වන පත්රයේ පීඩනය ජනනය කරයි, එය මතුපිට පීඩනය ලෙස ජනනය කරයි.

මතුපිට දුස්ස්රාවිතතාවය: මතුපිට පීඩනය, මතුපිට දුස්ස්රාවිතතාවය වැනි, මතු වූ අණුක පටල මගින් ප්රදර්ශනය කරන ලද දේපලකි. සිහින් ලෝහ කම්බි ප්ලැටිනම් මුද්දක් මගින් අත්හිටුවා ඇති නිසා, එහි යානය ටැංකියේ ජල මතුපිටට සම්බන්ධ වන පිණිස, ජල බාධාවල දුස්ස්රාවිතතාවයේ ප්ලැටිනම් මුද්ද, විස්තාරය ක්රමයෙන් දිරාපත් වේ. ක්රමය නම්: පළමුව, මෙම අත්හදා බැලීම විස්තාර පරිහානිය මැනීම සඳහා පිරිසිදු ජල පෘෂ් on ය මත සිදු කරනු ලැබේ, පසුව පටල පටලය සෑදීමෙන් පසු දිරාපත්වීම සහ මතුපිට පටලයේ දුස්ස්රාවිතතාවය මේ දෙක අතර වෙනසෙන් ලබා ගනී.

මතුපිට දුස්ස්රාවිතතාවය මතුපිට පටලයේ iltice නත්වයට සමීපව සම්බන්ධ වන අතර, ඒඑස්එස්ආර්පීට් පටලවල මතුපිට පීඩනය හා දුස්ස්රාවිතතාවයක් ඇති බැවින් එයට නම්යතාවය තිබිය යුතුය. මතුපිට පීඩනය සහ ADSORD පටලයේ දුස්ස්රාවිතතාවය වැඩි වන තරමට එහි ප්රත්යාස්ථතා මාපාංකය වැඩි වේ. බුබුලු ස්ථායීකරණ ක්රියාවලියේදී මතුපිට ad ෝෂාකාරී පටලයේ ප්රත්යාස්ථතා මාපාංකය වැදගත් වේ.

Mice මයිකල් සෑදීම

පෘෂ් from මණ්ඩපවල තනුක ද්රාවණ මගින් අනුගමනය කරන නීතිවලට අවනත වේ. ද්රාවණයේ මතුපිට විසඳුම මතුපිට ඇති මතුපිට වැඩි වන ප්රමාණය ද්රාවණයේ සාන්ද්රණය සමඟ වැඩිවේ. සාන්ද්රණය යම් වටිනාකමක් ඇති විට හෝ ඉක්මවා යන විට තවදුරටත් වැඩි වන විට, මෙම අතිරික්ත මතුපිට ප්රමාණය අන්තරාදායක ආකාරයකින් හෝ විධිමත් ආකාරයකින් විසඳුමේ පවතී. පුරුද්ද හා න්යාය යන දෙකම පෙන්නුම් කරන්නේ ඔවුන් සංග්රහයේදී සංගම් නිර්මාණය කරන බවයි, මෙම සංගම් මයිකල් ලෙස හැඳින්වේ.

විවේචනාත්මක මයිකල් සාන්ද්රණය (සීඑම්සී): විසඳුමේ මයිකල්ස් සාදන මයිල්ල්ස් සෑදෙන අවම සාන්ද්රණය විවේචනාත්මක මයිකල් සාන්ද්රණය ලෙස හැඳින්වේ.

Member පොදු මතුපිටින් කොළඹ මහ නගර සභා සාරධර්ම.

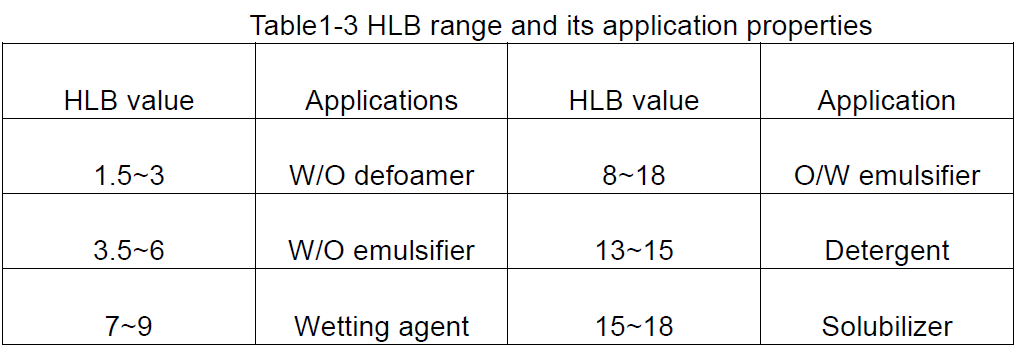

එච්එල්බී යනු හයිඩ්රොෆිල් ලියොෆයිප් ශේෂය, එමඟින් මතුපිටේ හයිඩ්රොෆිලික් සහ ලියනොෆිලික් කාණ්ඩවල හයිඩ්රොෆිලික් සහ ලියනිලික් සමතුලිතතාවය, එනම්, මතුපිටේ එච්එල්බී අගය. විශාල එච්එල්බී අගයක් මඟින් ශක්තිමත් හයිඩ්රොෆිලික් භාවය සහ දුර්වල ලිපොෆිලික් සමඟ අණුවක් දක්වයි; අනෙක් අතට, ශක්තිමත් ලිපොෆිලික් භාවය සහ දුර්වල හයිඩ්රොෆිලිකි.

HLLB අගය පිළිබඳ විධිවිධාන

HLB අගය සාපේක්ෂ අගයක් වන බැවින්, එච්එල්බී අගය නිපදවන විට, හයිඩ්රොෆිලික් ගුණ නොමැති පැරෆින් ඉටි වල එච්එල්බී අගය සාමාන්යයෙන් 1 සිට 40 දක්වා පරාසයක් ඇත. සාමාන්යයෙන් 1 සිට 40 දක්වා පරාසය ඇත. එච්එල්බී අගයන් 10 ට අඩු 10 ට අඩු, 10 ට වඩා වැඩි වන ඒවා හයිඩ්රොෆිලික් වේ. මේ අනුව, ලියනොෆික් සිට හයිඩ්රොෆිලික් දක්වා හැරවුම් ලක්ෂ්යය 10 ක් පමණ වේ.

මතු වන වගුවේ දැක්වෙන පරිදි HLB සාරධර්ම මත පදනම්ව, 1-3 වගුවේ දක්වා ඇති පරිදි ඒවායේ භාවිතයන් පිළිබඳ සාමාන්ය අදහසක් ලබා ගත හැකිය.

අන්යෝන්ය වශයෙන් දිය නොවන ද්රව දෙකක්, යමෙක් අනෙක් අංශු (ජල බිඳිති හෝ ද්රව ස් st ටික) ඉමල්ෂන් නමින් පද්ධතියක් සාදන්න. ඉමල්ෂන් පිහිටුවන විට ද්රව දෙකේ මායිමේ වැඩිවීම හේතුවෙන් මෙම පද්ධතිය තාප ගතව අස්ථාවර වේ. ඉමල්ෂන් ස්ථාවර කිරීම සඳහා, තුන්වන සං component ටකයක් එක් කිරීම අවශ්ය වේ - පද්ධතියේ අතුරු මුහුණම ශක්තිය අඩු කිරීම සඳහා ඉමල්සිෆියර්. ඉමල්සිෆයර් යටත් වීමට අයත් වන අතර එහි ප්රධාන කාර්යය වන්නේ ඉමල්ෂන් වල කාර්යභාරය ඉටු කිරීමයි. බිංදු ලෙස පවතින ඉමල්ෂන් අවධිය විසුරුවා හරින ලද අදියර (හෝ අභ්යන්තර අවධිය, අඛණ්ඩ අවධිය) ලෙසත්, එකට සම්බන්ධ වන අනෙක් අදියර ලෙසත්, එක්ව සම්බන්ධ වන අනෙක් අදියර (හෝ පිටත අදියර, අඛණ්ඩ අදියර) ලෙස හැඳින්වේ.

① ඉමල්සිෆර්ස් සහ ඉමල්ෂන්

පොදු ඉමල්ෂන්, එක් අදියරක් ජලය හෝ ජලීය ද්රාවණය වන අතර, අනෙක් අදියර, සාමාන්ය හා තෙල්, තෙල් මගින් සාදන ලද තෙල් ආමල්ෂන්, තෙල්වල තෙල් ඉමල්ෂන් සෑදීම සඳහා තෙල් විසුරුවා හරිනු ලැබේ, W / o (ජලය / තෙල්) ලෙස ප්රකාශිත වේ. තෙල් ආලේප-තෙල්-ඉන්-තෙල්-ඉන්-ඔන්-තෙල්-ඕ / ඩෝ / ඩි-ඉන් තෙල්-ඉන් තෙල් ඕ / ඩබ්ලිව් / ඕ වර්ගයේ බහු ඉසමිණියන් සෑදිය හැකිය.

අන්තර්බල ආතතිය අවම කිරීම සහ තනි අණු අතුරු මුහුණේ අන්තර්ෆේස් පටලය සෑදීමෙන් ඉමල්සිෆර්ස් භාවිතා කරනු ලැබේ.

ඉමල්සිෆයර් අවශ්යතා ඉස්මතුණය කිරීමේදී:

පිළිතුර: ඉමල්සිෆියර් විසින් අදියර දෙක අතර අතුරු මුහුණත adsurb කිරීමට හෝ අපද්රව්ය දෙක අතර අතුරු මුහුණත පොහොසත් කළ යුතුය. එවිට අන්තර් සේලි ආතතිය අඩු වේ;

B: 19 වන අංශු අතර විද්යුත් තර්කනය හෝ අංශු වටා ඇති ස්ථායී, ඉහළ දුස්ස්රාවී ආරක්ෂණ ආරක්ෂිත පටලයක් ඇති බැවින් ඉමල්සිෆයර්

එබැවින්, ඉමල්සිෆියර්වරයකු ලෙස භාවිතා කරන ද්රව්යය ඉමල්ස්ෆයිට් කිරීම සඳහා ඇම්පියිපිලික් කණ්ඩායම් තිබිය යුතු අතර පෘෂ් formants යන්ට මෙම අවශ්යතාවය සපුරාලිය හැකිය.

② em emೆ ations ansions හි ස්ථායිතාවයට බලපාන Inulsions සහ සාධක සකස් කිරීම

ඉමල්ෂන් සකස් කිරීමට ක්රම දෙකක් තිබේ: එකක් නම් කුඩා අංශු වල ද්රව වෙනත් ද්රවයක විසුරුවා හැරීම සඳහා යාන්ත්රික ක්රමය භාවිතා කිරීමයි, එය බොහෝ දුරට ඉමල්ෂන් සකස් කිරීම සඳහා බොහෝ දුරට භාවිතා වේ; අනෙක, දියර අණුක තත්වයේ වෙනත් ද්රවයක දියර විසුරුවා හැරීම, පසුව ඉමල්ෂන් සෑදීමට එය නිසි ලෙස එකතු කර ගැනීමයි.

ඉමල්ෂන් හි ස්ථායිතාව යනු අංශ වෙන් කිරීම සඳහා හේතු වන අංශු විරෝධී සමස්ථකරණයට ඇති හැකියාවයි. ඉමල්ෂන් යනු විශාල නිදහස් ශක්තියක් සහිත තාප ගතිකම අස්ථායී පද්ධති වේ. එබැවින්, ඉමල්ෂන් කෙනෙකුගේ ඊනියා ස්ථාවරත්වය ඇත්ත වශයෙන්ම පද්ධතියට සමතුලිතතාවයක් ඇති කර ගැනීම සඳහා ගතවන කාලයයි, එනම්, පද්ධතියේ ඇති දියර වලින් එකක් වෙන් කිරීම සඳහා ගතවන කාලයයි.

මේද ඇල්කොහොල්, මේද අම්ල සහ මේද ආලේපන ඇමතුම් සහ මේද ආලේපන සහ වෙනත් ධුර කාබනික අණු සමඟ, පටලවල ශක්තිය සැලකිය යුතු ලෙස වැඩි ය. මෙයට හේතුව,, ඉමල්සිෆයර් අණු සහ ඇල්කොහොල්, අම්ල සහ ඇමෙන්ස් සහ අනෙකුත් ධ්රැවීය අණු වල "සංකීර්ණ" වන සැතපුම් සෑදීම සඳහා වන අශෝභන අණු හා ඇල්කොහොල්වල තට්ටුව, "සංකීර්ණ" සෑදීම සඳහා වන වෙනත් ධ්රැවීය අණු වල ය.

මතුපිට දෙකකට වඩා වැඩි ගණනකින් සමන්විත ඉල්කොවිර් මිශ්ර ඉමල්සිෆියර්ස් ලෙස හැඳින්වේ. මිශ්ර ඉමල්සිෆියර් ජලයේ / තෙල් අතුරුමුහුණතෙහි adsored; අන්තර් චාරිකා ක්රියාව සංකීර්ණ සෑදිය හැකිය. ශක්තිමත් අන්තර් සම්බන්ධිත ක්රියාව නිසා, අතුරු මුහුණුවල ආතතිය සැලකිය යුතු ලෙස අඩු වන අතර අතුරු මුහුණතේ ඉමල්සිෆයර් ඇඩ්සර්ඩ් ප්රමාණය සැලකිය යුතු ලෙස වැඩි වේ, අන්තර්-ෆම්බ්රන් ity නත්වය සෑදීම, ශක්තිය වැඩි වේ.

දියර පබළුවල ගාස්තුව ඉමල්ෂන් හි ස්ථායිතාවයට සැලකිය යුතු බලපෑමක් ඇති කරයි. භෞතික පබළු සාමාන්යයෙන් ආරෝපණය කර ඇති ස්ථායී ඉමල්ෂන්. අයනික් ඉමල්සිෆියර් භාවිතා කළ විට, ඉමල්සිෆයර් අයන අතුරු මුහුණතේ දී ඇති අතර එහි ලිපොෆිලික් සමූහය තෙල් අදියරට ඇතුළු කර ඇති අතර හයිඩ්රොෆිලික් සමූහය ජල අවධියේදී ආරෝපණය කරයි. එම ආරෝපණය සමඟ ඉමල්ෂන් පබළු ලෙස, ඔවුන් එකිනෙකාට පලවා හරිනු ලැබේ. එමඟින් එමාල්සිෆයර් අයන වඩා වැඩි ආරෝපණයක් වන පබළු වලට අසභ්ය බව දැකිය හැකිය.

ඉමල්ෂන් විසුරුවා හැරීමේ මාධ්යයේ දුස්ස්රාවිතතාවය, ඉමල්ෂන් හි ස්ථායිතාව කෙරෙහි නිශ්චිත බලපෑමක් ඇති කරයි. සාමාන්යයෙන්, විසර්ජන මාධ්යයේ දුස්ස්රාවිතතාවය ඉහළ යන තරමට ඉමල්ෂන් හි ස්ථායිතාව වැඩි වේ. මෙයට හේතුව විසුරුවා හැරීමේ මාධ්යයේ දුස්ස්රාවිතතාවය විශාල වන අතර එය ද්රව පබළු වල බ්රව්නියානු චලිතයට ප්රබල බලපෑමක් ඇති කරන අතර එම පද්ධතියට පද්ධතිය ස්ථාවර මට්ටමක පවතී. සාමාන්යයෙන්, ඉමල්ෂන් වලදී විසුරුවා හැරිය හැකි පොලිමර් ද්රව්ය මඟින් පද්ධතියේ දුස්ස්රාවිතතාවය වැඩි කර ඉමල්ෂන් හි ස්ථායිතාව ඉහළ නැංවිය හැකිය. මීට අමතරව, බහු අවයවිකයින්ට ශක්තිමත් අතුරු මුහුණුවරක් වන පටලයක් සෑදිය හැකි අතර, ඉමල්ෂන් පද්ධතිය වඩාත් ස්ථායී කර ගත හැකිය.

සමහර අවස්ථාවලදී, වේගවත් කුඩු එකතු කිරීම ඉල්සෝන් ස්ථාවර කිරීමට නැඹුරු කළ හැකිය. Pow න කුඩු වල තෙත් කිරීමේ ධාරිතාවයේ තෙත් ධාරිතාවයේ තෙත් කිරීමේ ධාරිතාවයේ තෙත් ධාරිතාවයේ තෙත් ධාරිතාවයේ තෙත් ධාරිතාවයේ තෙත් කිරීම මත පදනම්ව වේගවත් කුඩු ජලයේ, තෙල් හෝ අතුරු මුහුණත පිහිටා ඇත.

Ing න කුඩු ඉමල්ෂන් ස්ථාවර නොවන අතර, මන්දයත් කුඩු කුඩු ඉමල්සිෆයර් අණු වල (ෙවනස්ව කුඩු ද්රව්ය වඩාත් සමීපව වැඩි වන අතර, එමඟින් වේගවත් කුඩු ද්රව්ය වඩාත් සමීපව ඇති වන අතර, එමඟින් වේගවත් කුඩු ද්රව්ය වඩාත් සමීපව ඇති වන අතර, එමඟින් වේගවත් කුඩු ද්රව්ය වඩාත් සමීපව ඇති වන අතර, එමඟින් solid න කුඩු ද්රව්ය වඩාත් සමීපව ඇති වන අතර, එය අතුරුමුහුණතෙහි සකසා ඇත, එමඟින් ඉමල්ෂන් වඩාත් සමීපව පවතී.

ජලීය ද්රාවණයක මයිකල්ස් සෑදීමෙන් පසු දිය නොවන හෝ තරමක් ජලයේ ද්රාවිත කාබනික ද්රව්යවල ද්රාව්යතාව සැලකිය යුතු ලෙස වැඩි කිරීමට වගාවන්ට ඇති හැකියාව ඇති අතර විසඳුම මේ වන විට විනිවිද පෙනෙන වේ. මයිකල්ගේ මේ ආචරණය solubrailation ලෙස හැඳින්වේ. ද්රාවණය ඇති කළ හැකි මතුපිටම ද්රාවක ලෙස හැඳින්වෙන අතර ද්රාවක කාරණා ද්රාව්යකරණය වූ කාරණය ලෙස හැඳින්වේ.

රෙදි සෝදන ක්රියාවලියේදී පෙන වැදගත් කාර්යභාරයක් ඉටු කරයි. පෙන යනු දියර හෝ solid න ද්රව්යයක විසුරුවා හරින ලද විසරණය වන පද්ධතියකි.

(1) පෙන සෑදීම

පෙනෙන් අපි අදහස් කළේ දියර පටලයකින් වෙන් කරන ලද වායු බුබුලුවල එකතුවකි. මෙම වර්ගයේ බුබුල, විසුරුවා හරින ලද අදියර (ගෑස්) සහ විභේදන වල අඩු දුස්ස්රාවිතතාවය සමඟ ඒකාබද්ධව dens නත්වය (ගෑස්) සහ විසරණය වන මාධ්යය (දියර) අතර ඇති විශාල වෙනස නිසා ඉක්මනින් දියර මතුපිටට වේගයෙන් ඉහළ යයි.

බුබුලක් සෑදීමේ ක්රියාවලිය නම්, ගෑස් විශාල ප්රමාණයක් ද්රවයට ගෙන ඒම, දියරවල බුබුලු ඉක්මනින් මතුපිටට ගෙනැවිත් දියර වායුව කුඩා ප්රමාණයකින් වෙන් කර ඇත.

ෆෝම්ට රූප විද්යාව අනුව සැලකිය යුතු ලක්ෂණ දෙකක් තිබේ: එක් අයෙක් විසුරුවා හරින ලද අවධියක, බොහෝ විට බහු හා මංසන්ධිය, ඊට හේතුව, දියර චිත්රපටය යම් ප්රමාණයකට ගෙන යයි. දෙවැන්න නම් නිර්මල ද්රව ස්ථාවර පෙන සෑදිය නොහැකි බවයි, පෙණ සෑදිය හැකි ද්රව අවම වශයෙන් සංරචක දෙකක් හෝ වැඩි ගණනක් වේ. මතුපිට පරම්පරාවට යටත් වන පද්ධතිවල ජලීය ද්රාවණවල සාමාන්ය වන අතර, පෙණ ජනනය කිරීමේ හැකියාව අනෙකුත් ගුණාංගවලට ද සම්බන්ධ වේ.

හොඳ පෙදීම් බලයක් ඇති පෘෂ් frans යන් පෙණ නඟින නියෝජිතයන් ලෙස හැඳින්වේ. පෙණිරි පෙරමුණට හොඳ පෙණකමක් ඇති නමුත්, කොටළුවා වූ ෆෝමය සෑදී ඇත්තේ බොහෝ කාලයක් පවත්වා ගැනීමට නොහැකි විය හැකිය, එනම් එහි ස්ථාවරත්වය අනිවාර්යයෙන්ම හොඳ නැත. පෙනෙහි ස්ථායිතාව වැඩි කළ හැකි ද්රව්ය එකතු කිරීම සඳහා, බොහෝ විට පෙණගේ ස්ථායීතාවයේ ඇති ස්ථානයේ බොහෝ විට පෙණ පුරා භාවිතා වන අතර, බහුලව භාවිතා වන ස්ථායීකාරක යනු ලෝරියල් ඩිමෙතිනමයින් ඔක්සයිඩ් ය.

(2) පෙනෙහි ස්ථායිතාව

පෙන තාපහනිකව අස්ථායී පද්ධතියක් වන අතර අවසාන ප්රවණතාව වන්නේ බුබුල කැඩී ගොස් නිදහස් ශක්තිය අඩුවීමෙන් පසු පද්ධතියේ ඇති ද්රවයේ මුළු මතුපිට ප්රමාණය අඩු වීමයි. දිරාපත් කිරීමේ ක්රියාවලිය යනු ගෑස් එක වෙන් වන තුරු දියර පටලය er නකමින් හා තුනී වන ක්රියාවලියයි. එබැවින්, පෙණෙහි ස්ථාවරත්වය ප්රධාන වශයෙන් තීරණය වන්නේ ද්රව විසර්ජනය හා ද්රව පටලවල ශක්තිය අනුව ය. පහත සඳහන් සාධක ද මෙයට බලපායි.

(3) පෙන විනාශය

පෙන විනාශයේ මූලික මූලධර්මය වන්නේ පෙණ නිපදවන තත්වයන් වෙනස් කිරීමයි, නැතහොත් පෙන වල ස්ථාවර සාධක තුරන් කිරීම, මේ අනුව නිරූපණය කිරීමේ භෞතික හා රසායනික ක්රම ඇත.

ශාරීරික ක්රියාවන්හි අර්ථය වන්නේ බාහිර කැළඹීම් වැනි පෙන ද්රනාථයේ රසායනික සංයුතිය පවත්වා ගනිමින්, උෂ්ණත්වය හෝ පීඩනය හෝ පීඩනය සහ අතිධ්වනික ප්රතිකාර වලදී පෙන තුරන් කිරීම සඳහා සියලු be ලදායී භෞතික ක්රමවේදයන් වේ.

රසායනික මානසික ක්රමවේදය නම්, පෙද්ම්වල ඇති ද්රව පටලවල ශක්තිය අඩු කිරීම සඳහා පෙණ නඟින නියෝජිතයා සමඟ අන්තර් ක්රියා කිරීම සඳහා ඇතැම් ද්රව්ය එකතු කිරීම, එමඟින් ද පෙනීමෙන් වල අරමුණ සාක්ෂාත් කර ගැනීම සඳහා, එවැනි ද්රව්ය defoamers ලෙස හැඳින්වේ. සමහර ඩෙෆයිමර්වරුන්ගෙන් බොහෝ දෙනෙක් වත්කම් වේ. එමනිසා, දිරාපත් වීමේ යාන්ත්රණයට අනුව, මතුපිට ආතතිය, මතුපිටින් ඇඩ්වාන්ට් අණු අතර ඇති අන්තර්ක්රියාකාරිත්වය සහ මතුපිට adder ෝෂාකාරී අණු අතර අන්තර්ක්රියාකාරිත්වය දුර්වල විය යුතුය.

විවිධ වර්ගයේ දිරාපත් වූ නමුත් මූලික වශයෙන් ඒවා සියල්ලම අයනික නොවන වත්කම් වේ. අයනික නොවන පෘෂ් for තාශවලට ඔවුන්ගේ වලාකුළු ලක්ෂ්යයට ආසන්න හෝ ඊට ඉහළින් ඇති පෙණ නාශක විරෝධී ගුණ ඇති අතර බොහෝ විට ඩෝෆූමර්වරුන් ලෙස භාවිතා කරයි. ඇල්කොහොල්, විශේෂයෙන් අතු අම්ල සහ මේද අම්ල සහ මේද අම්ල, පොලියමයිඩ, පොස්පේට් එස්ටර්ස්, සිලිකොන් තෙල්, සිලිකෝන් තෙල් වැනි බහුලව භාවිතා වේ.

(4) පෙන සහ සේදීම

පෙන සහ effectiveness ලදායීතාවය සහ සේනමය සේදීම අතර link ජු සම්බන්ධයක් නොමැති අතර පෙන සෝදීමේ effectiveness ලදායීතාවය දක්වන්නේ නැත. නිදසුනක් වශයෙන්, නන්ගතකරණ පෘෂ් ablders කන්ටින් සබන් වලට වඩා පෙණ නඟින ගුණාංග අඩුයි, නමුත් ඒවායේ අපිරිසිදුකම සබන් වලට වඩා හොඳයි.

සමහර අවස්ථාවල දී, අපිරිසිදු හා දීම් ඉවත් කිරීමට පෙණ ප්රයෝජනවත් වේ. නිදසුනක් වශයෙන්, නිවසේ පිඟන් කෝප්ප සේදීමේදී, ඩිටර්ජන්ට් වල පෙණ තෙල් බිංදු පෙරළා, කාපට් සීරීමට ලක්වන විට, පාදවල දූවිලි, කුඩු සහ වෙනත් stap න අපිරිසිදුකම ගන්න. මීට අමතරව, ඩිටර්ජන්ට් වල effectiveness ලදායීතාවය පෙන්නුම් කරන පෙණ සමහර විට භාවිතා කළ හැකිය. මේද තෙල් ඩිටර්ජන්ට් පෙන ඩිටර්ජන්ට් වල වැසිකිළියක ඇති අතර, ඕනෑවට වඩා තෙල් හා ඩිටර්ජන්ට් නොමැති විට, පෙන ජනිත කිරීමක් හෝ මුල් පෙණ අතුරුදහන් වනු ඇත. මෙයට පිළිකුලක පිරිසිදුකමේ පිරිසිදුකම පිළිබඳ දර්ශකයක් ලෙස පෙණ භාවිතා කළ හැකිය, මන්දගාමී ද්රාවණයේ පෙන ප්රමාණය අඩු වන විට, සේදීමේ ප්රමාණය ඇගයීමට පෙණ ප්රමාණය භාවිතා කළ හැකිය.

පුළුල් අර්ථයකින්, සේදීම යනු වස්තුවෙන් අනවශ්ය සංරචක ඉවත් කර යම් අරමුණක් ලබා ගැනීම සඳහා අනවශ්ය සංරචක ඉවත් කිරීමේ ක්රියාවලියයි. සුපුරුදු අර්ථයෙන් සේදීම වාහකයාගේ මතුපිටින් අපිරිසිදුකම ඉවත් කිරීමේ ක්රියාවලිය ගැන සඳහන් කරයි. සේදීමේ දී, අපිරිසිදු හා වාහකය අතර අන්තර්ක්රියාකාරිත්වය සමහර රසායනික ද්රව්යවල සංයෝජනය මගින් දුර්වල වී හෝ ඉවත් කර ඇත, එවිට අපිරිසිදු හා වාහකය සංයෝජනය කිරීම අපිරිසිදු හා ඩිටර්ජන්ට් සංයෝජනය බවට වෙනස් කර ඇති අතර අවසානයේ අපිරිසිදුකම වාහකයාගෙන් වෙන් කරනු ලැබේ. සේදිය යුතු වස්තූන් සහ ඉවත් කිරීමට අපිරිසිදු බැවින් රෙදි සෝදන යන්ත්රය ඉතා සංකීර්ණ ක්රියාවලියක් වන අතර රෙදි සෝදන මූලික ක්රියාවලිය පහත දැක්වෙන සරල සබඳතාවලින් ප්රකාශ කළ හැකිය.

Carri · ort + dristange = වාහකය + අපිරිසිදුකම

රෙදි සෝදන ක්රියාවලිය සාමාන්යයෙන් අදියර දෙකකට බෙදිය හැකිය: පළමුව, ඩිටර්ජන්ට් ක්රියාව යටතේ, අපිරිසිදුකම එහි වාහකයාගෙන් වෙන් කරනු ලැබේ; දෙවනුව, වෙන්වූ අපිරිසිදුකම විසුරුවා හරින අතර මාධ්යයේ අත්හිටුවනු ලැබේ. රෙදි සෝදන ක්රියාවලිය ආපසු හැරවිය හැකි ක්රියාවලියක් වන අතර අපිරිසිදු විසුරුවා හරින ලද අතර, මාධ්යයේ අත්හිටුවන මාධ්යයෙන් මාධ්යයෙන් නැවත සකස් කළ හැකිය. එමනිසා, හොඳ ඩිටර්ජන්ට් එකක් විසුරුවා හැරීමට සහ අපිරිසිදුකම අත්හිටුවීමට සහ වාහකයාගෙන් අපිරිසිදුකම ඉවත් කිරීමේ හැකියාවට අමතරව අපිරිසිදුකම නැවත ඇති කිරීම වළක්වා ගත යුතුය.

(1) අපිරිසිදු වර්ග

එකම අයිතමයක් සඳහා වුවද, එය භාවිතා කරන පරිසරය අනුව අපිරිසිදුකම, සංයුතිය සහ අපිරිසිදුකම වෙනස් විය හැකිය. තෙල් සිරුර අපිරිසිදු ය. පළතුරු පැල්ලම්, තෙල් පැල්ලම්, රසකැවිලි පැල්ලම්, පිෂ් ch ය වැනි ආහාර වලින් අපිරිසිදු අපිරිසිදුකම; ලිප්ස්ටික්, නිය ආලේපන ආදිය වැනි ආලේපන වලින් අපිරිසිදු අපිරිසිදු; සබන්, දූවිලි, මඩ ආදිය වැනි වායුගෝලයේ අපිරිසිදුකම; තීන්ත, තේ, ආලේපන ආදිය වැනි අනෙක් අය එය විවිධ වර්ගවල පැමිණේ. එය විවිධ වර්ගවල පැමිණේ.

විවිධ වර්ගයේ අපිරිසිදුකම සාමාන්යයෙන් ප්රධාන කාණ්ඩ තුනකට බෙදිය හැකිය: solid න අපිරිසිදු, දියර අපිරිසිදු හා විශේෂ අපිරිසිදුකම.

Wra න අපිරිසිදු

පොදු solid න අපිරිසිදු ඩර්ට් වලට අළු, මඩ, පෘථිවිය, මලකඩ සහ කාබන් කළු ඇතුළත් වේ. මෙම අංශුවලින් බොහොමයක් ඔවුන්ගේ මතුපිට විදුලි ගාස්තුවක් ලබා ඇති අතර, ඒවායින් බොහොමයක් නිෂේධාත්මකව ආරෝපණය වන අතර තන්තු අයිතමවල පහසුවෙන් adsors කළ හැකිය. Dir න අපිරිසිදු ඩර්ට් සාමාන්යයෙන් ජලයේ විසුරුවා හැරීම දුෂ්කර නමුත් ඩිටර්ජන්ට් විසඳුම් මගින් විසුරුවා හැරීමට සහ අත්හිටුවිය හැකිය. කුඩා ස්කන්ධ ලක්ෂ්යයක් සහිත solid න අපිරිසිදුකම ඉවත් කිරීම වඩාත් අපහසු වේ.

② දියර අපිරිසිදුකම

දියර අපිරිසිදුකම බොහෝ දුරට තෙල්-ද්රාවණයි, ශාක හා සත්ව තෙල්, මේද අම්ල, මේද ඇට් ඇල්කොහොල්, ඛනිජ තෙල් සහ ඒවායේ ඔක්සයිඩ ද ඇතුළුව. ඔවුන් අතර, ශාක හා සත්ව තෙල්, මේද අම්ල සහ ඇල්කෝඩි සංසන්දනය සිදුවිය හැකි අතර, මේද අම්ල, ඛනිජ තෙල් අවුල් සහගත, නමුත් ඇල්කොහොල්, ඊටර්න් සහ හයිඩ්රොකාබන් කාබනික ද්රාවක සහ ඩෙසන්ට් ද්රාවික ද්රාවක ඉමල්ස් කිරීම සහ විසුරුවා හැරීම. තෙල්-ද්රාව්ය ද්රව අපිරිසිදුකම සාමාන්යයෙන් තන්තු භාණ්ඩ සහිත ශක්තිමත් බලවේගයක් ඇති අතර, වඩාත් තන්තු මත වඩාත් තදින් සේ දී ඇත.

③ විශේෂ අපිරිසිදුකම

විශේෂ අපිරිසිදුකම ප්රෝටීන, පිෂ්, ෂ් ,කන්න, රුධිරය, දහඩිය, සෙබම්, මුත්රා සහ පළතුරු යුෂ සහ තේ යුෂ වැනි මානව ස්රාවයන් ඇතුළත් වේ. මෙම වර්ගයේ අපිරිසිදුකමෙන් බොහොමයක් තන්තු භාණ්ඩවල රසායනිකව හා දැඩි ලෙස asked කළ හැකිය. එබැවින් සේදීම දුෂ්කර ය.

විවිධ වර්ගයේ අපිරිසිදුකම තනිවම හමු වී ඇති නමුත් බොහෝ විට එකට මිශ්ර කර වස්තුව මත තබා ඇත. අපිරිසිදු සමහර විට ඔක්සිකරණය කර බාහිර බලපෑම් යටතේ දිරාපත් වී හෝ දිරාපත් වන අතර එමඟින් නව අපිරිසිදුකම නිර්මාණය කළ හැකිය.

(2) අපිරිසිදුකම

වස්තුව සහ අපිරිසිදුකම අතර යම් ආකාරයක අන්තර්ක්රියාකාරිත්වයක් ඇති නිසා ඇඳුම්, අත් යනාදිය පැල්ලම් කළ හැකිය. අපිරිසිදු වස්තූන් විවිධාකාරයෙන් වස්තූන් පිළිපදින්න, නමුත් භෞතික හා රසායනික පරතාවතවලට වඩා වැඩි යමක් නොමැත.

So සබන්, දූවිලි, මඩ, වැලි සහ අඟුරු ආරෝපණය කිරීම ශාරීරික උද්දියණයකි. පොදුවේ ගත් කල, මෙම අපිරිසිදුකම තුළින්, සහ පැල්ලම් කළ වස්තුව අතර කාර්යභාරය සාපේක්ෂව දුර්වල වන අතර අපිරිසිදුකම ඉවත් කිරීම සාපේක්ෂව පහසුය. විවිධ බලවේගයන්ට අනුව, අපිරිසිදුකම භෞතිකව මැලියම් යාන්ත්රික මැවීමේ සහ විද්යුත් ස්ථිතික උද්යෝගය ලෙස බෙදිය හැකිය.

පිළිතුර: යාන්ත්රික මැලියම්

මේ ආකාරයේ මැලියම් ප්රධාන වශයෙන් හඳුන්වන්නේ යම් solid න අපිරිසිදුකම (උදා: දූවිලි, මඩ සහ වැලි) මැලියම් කිරීමයි. යාන්ත්රික මැලියම් අපිරිසිදුකම පිළිබඳ මැලියම් දුර්වල ස්වරූපයක් වන අතර එය අපිරිසිදු යාන්ත්රණයේ දුර්වල ස්වරූපයකි.

B: විද්යුත් ස්ථිතික උද්දීපනය

ප්රතිවිරුද්ධ ආරෝපිත වස්තු මත ආරෝපිත අපිරිසිදු අංශු වල ක්රියාවෙහි විද්යුත් ස්ථිතික උද්දීපනය ප්රධාන වශයෙන් ප්රකාශ වේ. බොහෝ තන්තුමය වස්තූන් ජලයේ නිෂේධාත්මකව ආරෝපණය වන අතර හුණු වර්ග වැනි ධනාත්මක ආශ්රිත අපිරිසිදු අපිරිසිදු අපිරිසිදුකම මගින් පහසුවෙන් පිළිපැදිය හැකිය. ජලීය ද්රාවණවල කාබන් පාලම් වැනි නිෂේධාත්මකව ආරෝපණ ආරෝපිත වස්තූන් (උදා: ca2 +, Mg2 + exc.

වාචික යාන්ත්රික ක්රියාවකට වඩා විද්යුත් ස්ථිතික ක්රියාකාරිත්වය වඩා ශක්තිමත්, අපිරිසිදු ඉවත් කිරීම සාපේක්ෂව දුෂ්කර ය.

② රසායනික මැලියම්

රසායනික මැලියම් යනු රසායනික හෝ හයිඩ්රජන් බැඳුම්කර හරහා වස්තුවක් මත අපිරිසිදු වස්තුවක් මත ක්රියා කරන අපිරිසිදුකමේ සංසිද්ධියකි. උදාහරණයක් ලෙස, හිම කැට, ප්රෝටීන්, ප්රෝටීන් සහ තන්තු භාණ්ඩ සඳහා තන්තු, මලකඩ සහ වෙනත් මැලියම්, මෙම කණ්ඩායම් සහ තෙල් සහිත අපිරිසිදු මේද අම්ල, මේද ඇල්කොහොල් හයිඩ්රජන් බන්ධන සාදයි. රසායනික බලවේග සාමාන්යයෙන් ශක්තිමත් වන අතර එම නිසා අපිරිසිදුකම වඩාත් තදින් වස්තුවට බැඳී ඇත. මේ ආකාරයේ අපිරිසිදුකම සුපුරුදු ක්රම මගින් ඉවත් කිරීම දුෂ්කර වන අතර එය සමඟ කටයුතු කිරීම සඳහා විශේෂ ක්රම අවශ්ය වේ.

අපිරිසිදුකමේ මැලියම් ප්රමාණය කුණු වල ස්වභාවය හා පිළිපැදිය හැකි වස්තුවෙහි ස්වභාවය හා සම්බන්ධ වේ. පොදුවේ ගත් කල, අංශු තන්තුමය අයිතම පහසුවෙන් පිළිපදින්න. Dime න අපිරිසිදු වයනය කුඩා වන අතර, මැලියම් වඩාත් ශක්තිමත් වේ. කපු හා වීදුරු වැනි හයිඩ්රොෆිලික් වස්තූන් වල ධ්රැවීය අපිරිසිදු වස්තූන් ධ්රැවීය අපිරිසිදුකමට වඩා තදින් වඩා තදින් පිළිපදින්න. ධ්රැවීය මේද, දූවිලි හා මැටි වැනි ධ්රැවීය අපිරිසිදුකමට වඩා ධ්රැවීය අපිරිසිදුකම වඩාත් තදින් පිළිපදින අතර ඉවත් කිරීමට හා පිරිසිදු කිරීමට එතරම් අඩුය.

(3) කුණු ඉවත් කිරීමේ යාන්ත්රණය

සේදීමේ අරමුණ අපිරිසිදුකම ඉවත් කිරීමයි. එක්තරා උෂ්ණත්වයක මාධ්යයක (ප්රධාන වශයෙන් ජලය). සමහර යාන්ත්රික බලවේගයන්ගේ ක්රියාව යටතේ අපිරිසිදු හා සෝදාගත් වස්තූන්ගේ බලපෑම දුර්වල කිරීම හෝ ඉවත් කිරීම, අපිරිසිදු හා සේදූ වස්තූන් අපිරිසිදු හා සෝදාගත් වස්තූන් අපකීර්තියට පත් කිරීම හෝ තුරන් කිරීම

Likialiririply ද්රව අපිරිසිදුකමේ යාන්ත්රණය

A: තෙත් කිරීම

දියර පාමුල බොහෝ දුරට තෙල් මත පදනම් වේ. තෙල් පැල්ලම් වඩාත් තන්තුමය අයිතම තෙත් කරන අතර තන්තුමය ද්රව්ය මතුපිට තෙල් පටලයක් ලෙස වැඩි වශයෙන් හෝ අඩුවෙන් විහිදේ. සේදීමේ ක්රියාවෙහි පළමු පියවර වන්නේ සේදීමේ ද්රවයෙන් මතුපිට තෙත් කිරීමයි. නිදර්ශනය සඳහා, තන්තු වල මතුපිට සුමට solid න මතුපිටක් ලෙස සිතිය හැකිය.

B: තෙල් වෙන් කිරීම - කර්ලින් යාන්ත්රණය

සේදීමේ ක්රියාවෙහි දෙවන පියවර වන්නේ තෙල් හා ග්රීස් ඉවත් කිරීම, දියර අපිරිසිදුකම ඉවත් කිරීම සාක්ෂාත් කරගන්නේ එක්තරා ආකාරයක යට ඇඳුම් ඇඳීමයි. දියර අපිරිසිදුකම මුලින් පැතිරී ඇති තෙල් පටලයක ස්වරූපයෙන් (එනම් තන්තු මතුපිට) ස්වරූපයෙන් පැවතියේ (එනම් තන්තු මතුපිට), රෙදි සෝදන දියර ආදේශ කර ඇති අතර අවසානයේදී එම බාහිර බාහිර බලවේග යටතේ මතුපිටින් පිටත් විය.

Drib න ඩර්ට් ඉවත් කිරීමේ යාන්ත්රණය

දියර අපිරිසිදුකම ප්රධාන වශයෙන් රෙදි සෝදන විසඳුම විසින් කුණු වාහකයක වරණීය තෙත් වීම තුළින්, රෙදි සෝදන ක්රියාවලිය ප්රධාන වශයෙන් විචිත්රවත් විසඳුම හා එහි වාහක මතුපිට තෙත් කිරීම ගැන වෙනස් වේ. Solid න අපිරිසිදු හා එහි වාහක මතුපිට ඇති වන ආක්රමණය හේතුවෙන්, අපිරිසිදු හා පෘෂ් on ය අතර ඇති අන්තර්ක්රියාකාරිත්වය අඩු වන අතර පෘෂ් on යේ ඇති අපිරිසිදු ස්කන්ධයේ මැලියම් ශක්තිය අඩු වී ඇති අතර, කුණු ස්කන්ධය වාහකයාගේ මතුපිටින් පහසුවෙන් ඉවත් කරයි.

ඊට අමතරව, පෘෂ් .යින්ගේ ADSRUST, විශේෂයෙන් අයනික්, විශේෂයෙන් අයනික වත්ව, අශෝභන අපිරිසිදුකමෙහි මතුපිට විභවය හා එහි වාහකයෙහි මතුපිට විභවය වැඩි කිරීමට හැකියාවක් ඇත. Solid න හෝ සාමාන්යයෙන් තන්තුමය පෘෂ් aces යන් සාමාන්යයෙන් ජලීය මාධ්යයක නිෂේධාත්මකව ආරෝපණය වන අතර එම නිසා කුණු ස්කන්ධ හෝ solid න පෘෂ් aces යන් මත ද්විත්ව විද්යුත් ස්ථර සෑදිය හැකිය. සමජාතීය චෝදනා ප්රතික්ෂේප කිරීම හේතුවෙන්, ජලයේ ඇති අපිරිසිදු අංශු මැලවීම solid න පෘෂ් on ය දක්වා දුර්වල වේ. ඇනොනිකික් මතුපිටක් එකතු කළ විට, එය කුණු අංශුවේ negative ණාත්මක මතුපිට විභවය එකවර වැඩි කළ හැකි අතර, surface න පෘෂ් on ය තුළ ඒවා අතර ඇති විකාරය වැඩි කළ හැකිය, ඒවා අතර ඇති වූ විකාරය වැඩි දියුණු වන අතර, අංශුවේගේ මැලියම් ශක්තිය වැඩි වේ. අපිරිසිදුකම ඉවත් කිරීම පහසුය.

අයනික නොවන පෘෂ් activity වරුවන් සාමාන්යයෙන් ආරෝපිත solid න පෘෂ් aces යන් මත adsorbobed සහ ඔවුන් අන්තර්ජාත්මක විභවතාවයන් සැලකිය යුතු ලෙස වෙනස් නොකරනු ඇත, අයිබල් අයනික නොවන මතුපිට මතුපිටින් ads නකමේ තට්ටුවක් ඇති වේ.

කතල් ස්කන්ධයේ දී, අපිරිසිදු ස්කන්ධයේ සහ එහි වාහක මතුපිටවල negative ණාත්මක මතුපිට විභවය වන අපිරිසිදු මතුපිට විභවය වන මතුපිට විභවය සම්බන්ධයෙන්, ඔවුන්ගේ ADSSTORTION හි negative ණාත්මක මතුපිට විභවය අඩු කරයි, එබැවින් අපිරිසිදු ඉවත් කිරීමට හිතකර නොවේ; තවද, solid න පෘෂ් on ය මත adsion ෂධ පැළෑටි, කැත, මතුපිට හයිඩ්රොෆොෆොබික් එක සරිලන පරිදි surface න මතුපිට හයිඩ්රොෆොබික් හැරවීමට නැඹුරු වන අතර එම නිසා මතුපිට තෙත් කිරීමට හිතකර නොවේ.

③ විශේෂ පස් ඉවත් කිරීම

ප්රෝටීන්, පිෂ් ch ය, මිනිස් ස්රාවය, පළතුරු යුෂ, තේ යුෂ සහ වෙනත් අපිරිසිදු වෙනත් අපිරිසිදුකම සාමාන්ය පෘෂ් .යින් සමඟ ඉවත් කිරීම දුෂ්කර වන අතර විශේෂ ප්රතිකාර අවශ්ය වේ.

ක්රීම්, බිත්තර, රුධිරය, කිරි සහ සම කැපී පෙනෙන ප්රෝටීන් පැල්ලම්, තන්තු සහ පරිහානියට සහයෝගය දැක්වීමට නැඹුරු වන අතර ශක්තිමත් ආයාචනයක් ලබා ගනී. ප්රෝටීන් පාසාකාරී මූලාශ්ර භාවිතා කිරීමෙන් ඉවත් කළ හැකිය. එන්සයිම ප්රෝටියේ ප්රෝෆේස් ඩර්ට් වල ජලයේ ද්රාව්ය ඇමයිනෝ අම්ල හෝ ඔලිගොපෙප්ටයිඩ වලට කුණු කඩා දමයි.

පිෂ් ch ය පැල්ලම් ප්රධාන වශයෙන් පැමිණෙන්නේ ආහාර ද්රව්ය, ග්රේවි, මැලියම් වැනි වෙනත් අය වන ඇමයිලේස් පිෂ් ch ය පැල්ලම්වල ජලවහන බලපෑමට ලක් කරන අතර පිෂ් ch යේ සීනි වලට කඩා වැටේ.

ලිපිඩව කැටලයිස් ට්රයිග්ලිසරයිඩ දිරාපත් වීම, සෙබම් සහ ආහාරයට ගත හැකි තෙල් වැනි සාමාන්ය ක්රම මගින් ඉවත් කිරීමට අපහසු වන අතර ඒවා ද්රාව්ය ග්ලයිසෙරෝල් සහ මේද අම්ල බවට පත් කරයි.

පළතුරු යුෂ, තේ යුෂ, තීන්ත, ලිප්ස්ටික් ආදියෙන් සමහර වර්ණ පැල්ලම් බොහෝ විට නැවත සේදීමකින් පසුව පවා හොඳින් පිරිසිදු කිරීම දුෂ්කර ය. වර්ණ උත්පාදනය හෝ වර්ණ සහායක කණ්ඩායම්වල ව්යුහය වන බ්ලීච් වැනි ඔක්සිකරණය කරන ලද හෝ අඩු කිරීමේ නියෝජිතයා සමඟ මෙම පැල්ලම් ඉවත් කළ හැකිය

(4) වියළි පිරිසිදු කිරීමේ යාන්ත්රණය පැල්ලම් කරන්න

ඉහත කරුණු ඇත්ත වශයෙන්ම සේදීමේ මාධ්යය ලෙස ජලය සඳහා වේ. ඇත්ත වශයෙන්ම, විවිධ වර්ගයේ ඇඳුම් හා ව්යුහයන් නිසා, ජල සේදීම භාවිතා කරන සමහර ඇඳුම් පහසු වේ. ලොම් නිෂ්පාදන රෙදි සෝදමින් බොහෝ විට හැකිලීමේ සංසිද්ධිය වන හැකිලීමේ සංසිද්ධිය මගින් ජල සේදීම සමඟ සමහර ලොම් නිෂ්පාදන ද පනින්න පහසුය, වර්ණ වෙනස් කිරීම; සමහර සේද දෑත් සේදීම සහ ඔවුන්ගේ දීප්තිය නැති වීමෙන් පසු අතින් දැනෙනවා. මෙම ඇඳුම් සඳහා බොහෝ විට සමහර විට වියළි පිරිසිදු කිරීමේ ක්රමය අපිරිසිදු කිරීමට භාවිතා කරයි. ඊනියා වියළි පිරිසිදු කිරීම සාමාන්යයෙන් කාබනික ද්රාවකවල රෙදි සෝදන ක්රමය, විශේෂයෙන් ධ්රැවීය නොවන ද්රාවකවල දක්වයි.

වියළි පිරිසිදු කිරීම ජල සේදීම වඩා සේදීමේ මෘදු ස්වරූපයකි. වියලි පිරිසිදු කිරීම වඩා යාන්ත්රික ක්රියාමාර්ගයක් අවශ්ය නොවන නිසා, එය හානියක්, රැළි හා විරූපණයට හේතු නොවන අතර, වියළි පිරිසිදු කිරීමේ කාරකයක්, ජලය මෙන් නොව, පුළුල් කිරීම හා හැකිලීම කලාතුරකින් නිපදවයි. තාක්ෂණය නිසි ලෙස හසුරුවන තාක් කල්, විකෘති කිරීම්, වර්ණ මැකී යාම සහ දීර් extended සේවා ජීවිතය නොමැතිව ඇඳුම් පිරිසිදු කළ හැකිය.

වියළි පිරිසිදු කිරීම සම්බන්ධයෙන් ගත් කල, පුළුල් අපිරිසිදු කුණු තුනක් තිබේ.

①oil-ද්රාව්ය අපිරිසිදු කුණු-ද්රාව්ය අපිරිසිදුකමට දියර හෝ ආලේප කරන සෑම වර්ගයකම තෙල් හා ග්රීස් ඇතුළත් වන අතර වියළි පිරිසිදු කිරීමේ ද්රාවකවල විසුරුවා හැරිය හැකිය.

② ස්නායු-ද්රාව්ය ජලයේ ද්රාව්ය අපිරිසිදුකම ජලීය විසඳුම්වල ද්රාව්ය වන නමුත් වියළි පිරිසිදු කිරීමේ කාරකයන් තුළ නොව, අකාබනික ලවණ, පිෂ් ch ය, ප්රෝටීන් වැනි කැටිති sol න ද්රව්ය වර්ෂාපතනයෙන් පසුව ජලය වාෂ්ප වී යයි.

③oil සහ ජල දිය නොවන අපිරිසිදු තෙල් සහ ජලය දිය නොවන අපිරිසිදුකම හෝ කාබන් කළු, සිලිකා වල සිලිකේට් වැනි වියළි පිරිසිදු කිරීමේ ද්රාවකවල ජලයේ ද්රාව්ය හෝ ද්රාව්ය නොවේ.

විවිධ වර්ගයේ අපිරිසිදුකමේ විවිධ ස්වභාවය නිසා වියළි පිරිසිදු කිරීමේ ක්රියාවලියේදී අපිරිසිදු ද්රව්ය ඉවත් කිරීමට විවිධ ක්රම තිබේ. සත්ව හා එළවළු තෙල්, ඛනිජ තෙල් හා ආලේප වැනි තෙල් ද්රාව්ය පස, කාබනික ද්රාවකවල පහසුවෙන් ද්රාව්ය වන අතර වියළි පිරිසිදු කිරීමේදී වඩාත් පහසුවෙන් ඉවත් කළ හැකිය. තෙල් හා ආලේප සඳහා වියළි පිරිසිදු කිරීමේ ද්රාවකවල විශිෂ්ට ද්රාව්යතාව අත්යවශ්යයෙන්ම සිදුවන්නේ අණු අතර වන් ඩර් බිත්ති බලවේගයන්ගෙනි.

අකාබනික ලවණ, සීනි, ප්රෝටීන සහ දහඩිය වැනි ජල-ද්රාව්ය අපිරිසිදුකම ඉවත් කිරීම සඳහා, නිවැරදි ජල ප්රමාණය වියළි පිරිසිදු කිරීමේ නියෝජිතයාට ද එකතු කළ යුතුය, නැතිනම් ජලයේ ද්රාව්ය අපිරිසිදුකම ඇඳුම් වලින් ඉවත් කිරීම දුෂ්කර ය. කෙසේ වෙතත්, වියළි පිරිසිදු කිරීමේ නියෝජිතයා තුළ දියවීම, එබැවින් ජලය ප්රමාණය වැඩි කිරීම සඳහා ජලය අපහසුය, එබැවින් ඔබත්, ඔබත් වත්කම් එකතු කළ යුතුය. වියළි පිරිසිදු කිරීමේ නියෝජිතයාගේ ජලය තිබීම අපිරිසිදු හා ඇඳුම්වල මතුපිට හයිඩ්රේටඩ් බවට පත් කළ හැකි වන අතර එමඟින් මතුපිට ඇති මතුපිටින් ඇති වන අතිරික්තයන් සඳහා හිතකර වන ධ්රැවීය කණ්ඩායම් සමඟ අන්තර් ක්රියා කිරීම පහසුය. ඊට අමතරව, පෘෂ් .යින් මයිකල්ස් සෑදූ විට, ජලයේ ද්රාව්ය අපිරිසිදු හා ජලය මයිකල්ට ද්රාව්යකරණය කළ හැකිය. වියළි පිරිසිදු කිරීමේ ද්රාවකයේ ජල අන්තර්ගතය වැඩි කිරීමට අමතරව, අපිරිසිදු කිරීමේ බලපෑම වැඩි දියුණු කිරීම සඳහා අපිරිසිදුකම නැවත තැන්පත් කිරීම වැළැක්වීම සඳහා මතුපිටින් ද භූමිකාවක් ඉටු කළ හැකිය.

ජලයේ ද්රාව්ය අපිරිසිදුකම ඉවත් කිරීම සඳහා ජලය කුඩා ප්රමාණයක් තිබීම අවශ්ය වේ, නමුත් අධික ලෙස ජලය විකෘති කිරීම සහ රැහැන් ඇදීමට හේතු වේ, එබැවින් වියළි පිරිසිදු කිරීමේ නියෝජිතයාගේ ජල ප්රමාණය මධ්යස්ථ විය යුතුය.

ජලය ද්රාව්ය හෝ අළු, මෝඩ්, පෘථිවිය සහ කාබන් කළු වැනි තෙල් ද්රාව්ය, සාමාන්ය අංශු වැනි අංශු සාමාන්යයෙන්, සාමාන්යයෙන් විද්යුත් ස්ථීකරණ බලවේගයන්ගේ හෝ තෙල් සමඟ සංක්ෂිප්ත වේ. In dry cleaning, the flow of solvent, impact can make the electrostatic force adsorption of dirt off, and dry-cleaning agent can dissolve the oil, so that the combination of oil and dirt and attached to the clothing of solid particles off in the dry-cleaning agent, dry cleaning agent in a small amount of water and surfactants, so that those off the solid dirt particles can be stable suspension, dispersion, to prevent its re-deposition to the clothing.

(5) රෙදි සෝදන ක්රියාවලට බලපාන සාධක

අතුරු මුහුණතේ මතුපිටින් ඇති වන දිශානල ආක්රමණය සහ මතුපිට (අතුරු) ආතතිය අඩු කිරීම ද්රව හෝ solid න අපිරිසිදුකම ඉවත් කිරීමේ ප්රධාන සාධක වේ. කෙසේ වෙතත්, රෙදි සෝදන ක්රියාවලිය සංකීර්ණ හා සේදීම සේදීම එකම ඩිටර්ජන්ට් වර්ගයක් සමඟ වුවද තවත් බොහෝ සාධක බලපායි. මෙම සාධකවලට ඩිටර්ජන්ට්, උෂ්ණත්වය, සහසම්බන්ධයේ ස්වභාවය, කරාබු, රෙදි වල ව්යුහය සහ ව්යුහය ඇතුළත් වේ.

හුවමාරුව අනුව සාන්ද්රණය

රෙදි සෝදන ක්රියාවලියේ ද්රාවණයන් තුළ ඇති වන සූත්රකවල තාක්ෂණික මයිකල්ස් වැදගත් කාර්යභාරයක් ඉටු කරයි. සාන්ද්රණය විවේචනාත්මක මයිකල් සාන්ද්රණය (සීඑම්සී) කරා ළඟා වූ විට, සේදීමේ බලපෑම තියුනු ලෙස වැඩි වේ. එබැවින්, ද්රාවණය තුළ ඩිටර්ජන්ට් වල සංකේන්ද්රණය වූයේ හොඳ සේදීමේ බලපෑමක් ඇති කිරීම සඳහා මහ නගර සභාවේ වටිනාකමට වඩා වැඩි විය යුතුය. කෙසේ වෙතත්, මතුපිට වටිනාකමට වඩා මතුපිට වටිනාකම ඉහළ මට්ටමක පවතින විට, සේදීමේ බලපෑමේ වර්ධක වැඩිවීම පැහැදිලි නොවන අතර මතුපිට සංකේන්ද්රණය වැඩි වීම ඕනෑවට වඩා වැඩි කිරීම අවශ්ය නොවේ.

ද්රාව්යකරණයෙන් තෙල් ඉවත් කිරීමේදී, සාන්ද්රණය කොළඹ මහ නගර සභාවට වඩා වැඩි වුවද, මතු වන මතුපිටින් වැඩි වන විට, මතු වන මතුපිටින් වැඩි වන විට ද්රාව්යකරණ බලපෑම වැඩි වේ. මෙම අවස්ථාවේදී, දේශීය මධ්යගතව ඩිටර්ජන්ට් භාවිතා කිරීම සුදුසුය. නිදසුනක් වශයෙන්, කෆ්ස් සහ වස්ත්රයේ කරපටි මත අපිරිසිදුකමක් තිබේ නම්, තෙල් මත ඇති මතුපිටින් ද්රාවක බලපෑම වැඩි කිරීම සඳහා ඩිටර්ජන්ට් තට්ටුවක් සේදීම සඳහා යොදා ගත හැකිය.

අපිරිසිදු කිරීමේ ක්රියාව කෙරෙහි mpenttem ඉතා වැදගත් බලපෑමක් ඇති කරයි. පොදුවේ ගත් කල, උෂ්ණත්වය වැඩි කිරීම අපිරිසිදුකම ඉවත් කිරීමට පහසුකම් සපයයි, නමුත් සමහර විට ඉහළ උෂ්ණත්වයක් ද අවාසි ඇති කළ හැකිය.

උෂ්ණත්වය වැඩිවීම අපිරිසිදු, grole න ග්රීස් විසිරී තිබේ. කෙසේ වෙතත්, සංයුක්ත රෙදිපිළි සඳහා, තන්තු පුළුල් වන බැවින්, තන්තු පුළුල් වන බැවින්, අපිරිසිදුකම ඉවත් කිරීමට අහිතකර ය.

උෂ්ණත්ව වෙනස්කම් මගින් ද්රාව්යතාව, CMC අගය සහ මයිකල් ප්රමාණයට අනුකූල වන අතර එමඟින් සේදීම කෙරෙහි බලපායි. දිගු කාබන් දාමයක් සහිත පෘෂ් be යක ද්රෝහිකම අඩු උෂ්ණත්වවලදී අඩු වන අතර සමහර විට ද්රාව්යතාව කොළඹ මහ නගර සභාවේ වටිනාකමට වඩා අඩු බැවින් රෙදි සෝදන උෂ්ණත්වය නිසි පරිදි මතු කළ යුතුය. කොළඹ මහ නගර සභා වටිනාකමින් යුත් උෂ්ණත්වයේ බලපෑම සහ මයිකල් ප්රමාණය අයනීකෘත හා අයනික නොවන පෘෂ් for ය සඳහා වෙනස් වේ. අයනික වත්කන් සඳහා, උෂ්ණත්වය වැඩිවීම සාමාන්යයෙන් CMC අගය වැඩි කරන අතර මයිල්ල් ප්රමාණය අඩු කරයි, එයින් අදහස් කරන්නේ රෙදි සෝදන ද්රාවණයේ මතුපිට ප්රමාණය වැඩි කළ යුතු බවයි. අයනික නොවන පෘෂ් onters යින් සඳහා, උෂ්ණත්වය වැඩිවීම කොළඹ මහ නගර සභාවේ වටිනාකම අඩුවීම සහ මයිකල් පරිමාව සැලකිය යුතු ලෙස වැඩි කිරීමට හේතු වේ, එබැවින් උෂ්ණත්වය තුළ සැලකිය යුතු වැඩි වීමක් අයනික නොවන මතුපිට ඉහළ නොයන විට මතුපිට ක්රියාකාරී බලපෑම යෙදීමට උපකාරී වේ. කෙසේ වෙතත්, උෂ්ණත්වය එහි වලාකුළු ස්ථානය ඉක්මවා නොයා යුතුය.

කෙටියෙන් කිවහොත්, ප්රශස්ථ රෙදි සෝදන උෂ්ණත්වය ඩිටර්ජන්ට් සංයුතිය මත රඳා පවතී, සහ වස්තුව සෝදා හරිනු ලැබේ. සමහර ඩිටර්ජන්ට් කාමර උෂ්ණත්වයේ දී හොඳ ඩිටර්ජන්ට් බලපෑමක් ඇති කරන අතර අනෙක් ඒවා සීතල හා උණුසුම් සේදීම අතර වඩා වෙනස් ඩිස්පානයක් තිබේ.

F පෙන

පෙදෙස බලය ව්යාකූල කිරීම සෝදිසියෙන් සිටීම සෝදිසි බලපෑමක් සමඟ ව්යාප්ත කිරීම, ඉහළ පෙණ නඟින බලයක් ඇති ඩිටර්ජන්ට් හොඳ සේදීමේ බලපෑමක් ඇති කරයි. රෙදි සෝදන බලපෑම සහ පෙන ප්රමාණය අතර සෘජු සම්බන්ධතාවයක් නොමැති බව පර්යේෂණවලින් හෙළි වී තිබේ. නිදසුනක් වශයෙන්, අඩු පෙණ පටියකින් සෝදනය කිරීම ඉහළ පෙණ ඇති ඩිටර්ජන්ට් සමඟ සේදීම වඩා අඩු effective ලදායී නොවේ.

පෙණ සේදීම හා සම්බන්ධ නොවුනත්, අපිරිසිදුකම ඉවත් කිරීමට උපකාරී වන අවස්ථා තිබේ, නිදසුනක් වශයෙන්, අතින් පිඟන් කෝප්ප සේදීමේ අවස්ථා තිබේ. කාපට් සීරීමට පෙණ පුරා, දූවිලි හා වෙනත් අණු අංශු රැගෙන යා හැකිය, කාපට් අපිරිසිදු ද්රව්ය දූවිලි වර්ගයක් සඳහා ගත හැකිය, එබැවින් කාපට් පිරිසිදු කිරීමේ නියෝජිතයින්ට යම් පෙරණ කිරීමේ හැකියාව තිබිය යුතුය.

ෂැම්පූ කිරීම හෝ ස්නානය කිරීමේදී දියර මගින් නිපදවන ලද කදිම පෙන ලිහිල්ව ඇති හෙයින්, හිසකෙස් ලිහිසි කළ සහ සුවපහසු බවක් දැනෙන ෂැම්පූ සඳහා පෙති බලය ද වැදගත් ය.

Ext රෙජිනල්වල තන්තු සහ භෞතික ගුණාංග වර්ග

අපිරිසිදුකම සහ ඉවත් කිරීම සඳහා බලපාන තන්තු වල රසායනික ව්යුහයට අමතරව, කෙටියෙන් හා රෙදි වල පෙනුම සහ රෙදිපිළි වල පෙනුම අපිරිසිදු ඉවත් කිරීමේ පහසුව කෙරෙහි බලපෑමක් ඇති කරයි.

ලොම් තන්තුවල පරිමාණයන් සහ කපු තන්තු වල වක්ර පැතලි රිබන් සිනිඳු තන්තු වලට වඩා අපිරිසිදුකම ඇති වීමට වැඩි ඉඩක් ඇත. උදාහරණයක් ලෙස, සෛලීය චිත්රපටවල (දුස්ස්ටුස් ෆිල්ම්ස්) කපු කළු පැහැය ඉවත් කිරීම පහසු වන අතර කපු රෙදි වල කාබන් කළු පැල්ලම් කිරීම කපු රෙදි වල සේදීම දුෂ්කර වේ. තවත් උදාහරණයක් නම්, පොලියෙස්ටර් වලින් සාදන ලද කෙටිකාලීන රෙදිපිළි දිගු-තන්තු රෙදිපිළි වලට වඩා තෙල් පැල්ලම් ඇති වන අතර දිගු තන්තු රෙදිපිළි වල තෙල් පැල්ලම් ද දිගු තන්තු රෙදි වල ඇති තෙල් පැල්ලම් වලට වඩා ඉවත් කිරීම ද දුෂ්කර ය.

තදින් විකෘති නූතන නූල් සහ තද රෙදි,, තන්තු අතර ඇති කුඩා පරතරය නිසා, අභ්යන්තර අපිරිසිදුකම බැහැර කිරීම සඳහා රෙදි සෝදන දියර වළක්වා ගත හැකි බැවින්, තද රෙදිපිළි අපිරිසිදුකමට වඩා හොඳය.

⑤ ජලයේ දෘ ness තාව

3 වන, එම්.ජී. 2 සහ අනෙකුත් ලෝහ අයනවල සාන්ද්රණය සෝදිසිය කෙරෙහි විශාල බලපෑමක් ඇති කරයි, විශේෂයෙන් ඇනොනිකි මතුපිට කැරසියම් සහ එම්ජී 2 + අයනයන්, අඩු ද්රාව්ය වන කැල්සියම් සහ මැග්නීසියම් ලවණ ඇති වේ. අමාරු ජලයේ, මතුපිටම සාන්ද්රණය ඉහළ මට්ටමක පැවතුනද, ඩෙසන් මගින් ඩෙස්රේෂන් තවමත් ආසවනය කිරීමට වඩා නරක ය. මතුපිටට හොඳම සේදීම සඳහා, ජලයේ Ca2 + අයන සාන්ද්රණය 1 x 10-6 -6 (CACO3 සිට 0.1 mg / lg / l) හෝ ඊට අඩු මුදලකට අඩු කළ යුතුය. මේ සඳහා ඩිටර්ජන්ට් සඳහා විවිධ මෘදුකාරක ප්රමාණයක් එකතු කිරීම අවශ්ය වේ.

පශ්චාත් කාලය: පෙබරවාරි -25-2022